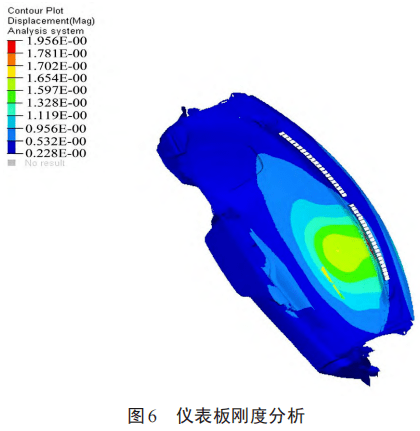

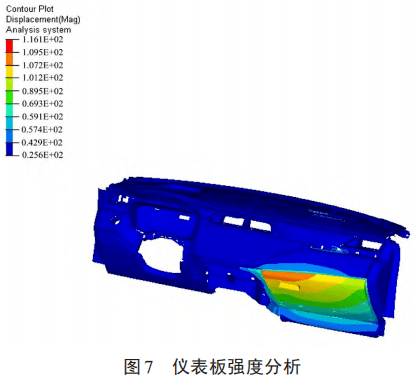

汽车行驶中,汽车仪表板能保证汽车能够安全行驶,对汽车的视觉效果具备极其重大影响。仪表板总成是汽车内饰开发的核心部件,其开发好坏决定着项目开发的成败。为科学设计出外观简洁大方、按钮布置协调、操纵简单便捷的汽车仪表板,笔者从仪表板的分类及其材料的选择入手,重点剖析了仪表板与前挡玻璃之间的密封条设计、仪表板的拔模角度分析、仪表板与扬声器面罩的配合以及仪表板与横梁的安装定位等设计的基本要求,并利用有限元仿真软件HyperMesh及ABAQUS对仪表板进行刚度、强度分析,以验证设计的合理性,避免后续零件试制过程中仪表板区域产生异响而产生额外的修模费用。仿真根据结果得出,该仪表板的刚度分析变形量为1.96mm,满足小于2mm的规范要求,强度分析其应力值小于材料的屈服强度,满足公司规范要求。

仪表板总成是汽车内饰开发的核心部件,其开发好坏决定着项目开发的成败。一个设计优良的仪表板要求外观简洁大方,按钮布置协调,操纵简单便捷,整个仪表板既具有整体性,又功能划分清晰[1]。仪表板是汽车中集安全性、功能性、舒适性与装饰性于一体的部件,是汽车内饰中结构最为复杂、包含零部件数量最多的总成零件,其处于车内的高可见区域,是汽车内饰开发的核心部件。仪表板总成包含仪表板本体、手套箱、装饰面板、组合仪表罩等,仪表板本于汽车驾驶舱前端的仪表板系统上,是仪表板系统的重要组成部分,其不仅为仪表板上各零部件提供了安装结构,还具备装饰、隔音减振等功能。基于此,笔者重点讲述仪表板本体的设计要求。

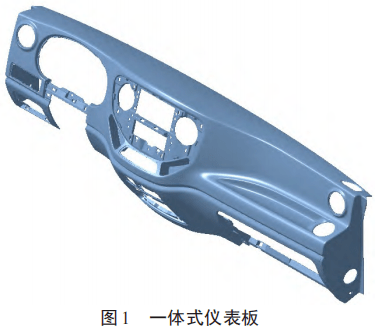

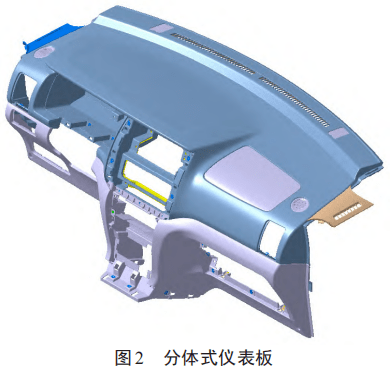

仪表板本体一般由仪表板骨架、隔音棉、吹面风道、除霜风道、左右吹面风口、除霜风口、副安全气囊及气囊盖板、装饰条等组成,不同档次和配置的车型不完全一样。按仪表板骨架是否分块,可将仪表板分为一体式和分体式两种类型,分别如图1、图2所示。按仪表板表面质感及解决方法可分为软质和硬质仪表板,按仪表板安全性又可分为有安全气囊仪表板和无安全气囊仪表板,目前有安全气囊仪表板居多,且大多为无缝安全气囊仪表板,PAB模块布置有前置式和顶置式两种[2]。气囊盖的爆破方式有两种:U型盖板和H型盖板。U型盖板适用于顶置式气囊,铰链要带金属板,这种布置只要爆破时玻璃不对气囊袋磨损或者划破都没问题;前置式无缝气囊一般都采用H型盖板打开,这种布置爆破力小一些,对二次碰撞伤害的风险较小;U型盖板翻开面积太大,不利于二次碰撞。仪表板本体以注塑工艺制成的为硬塑仪表板,其因工艺简单、投资低等优势而被大范围的应用,尤其是在中低档车中。其表面处理主要以增加皮纹、涂漆装饰(包括软触漆)等来改善外观、增加色调或提高质感。在注塑骨架外增加一层发泡层和软皮,提高触感,增加吸收能量的能力[3]。软质仪表板的骨架主要是采用注塑工艺,发泡层主要用发泡工艺,表皮主要工艺有搪塑、阴模成型和阳模成型等。

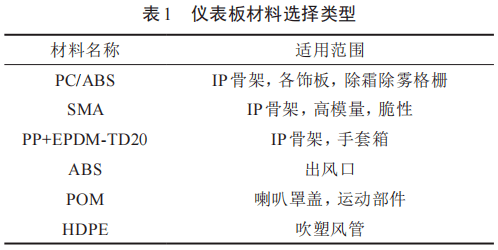

仪表板的材料选择需根据仪表板的表面解决方法不同而有所区别,对于硬塑仪表板,一般都会采用改性PP,如PP+EPDM-T20等。对于软质仪表板,其最重要的包含骨架、发泡层、表皮,骨架材料一般选择PP-T20、PC/ABS、PP+PF 等[4];发泡材料一般都会采用PU(聚氨酯)等材料;表皮材料多选用PVC、TPU、TPO等。仪表板材料选择类型如表1所示。

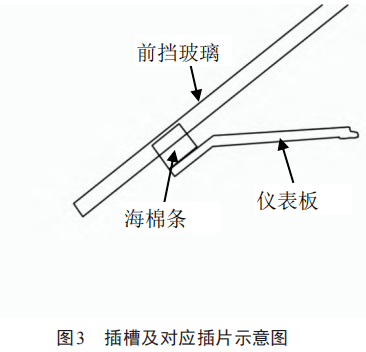

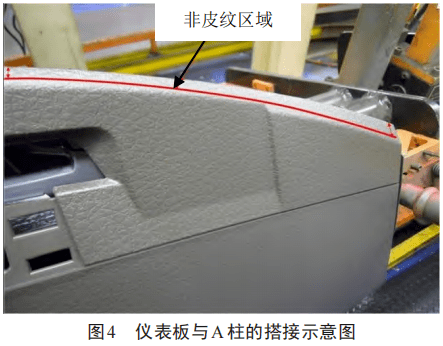

仪表板前端与前挡玻璃之间增加密封海绵,可起减振及防止看穿内部结构的作用,插槽及对应插片示意图如图 3所示。海绵条的尺寸一般为10mm*10 mm,长度应略小于仪表板宽度。其粘贴位置应在仪表板前端分型线以下,且此处区域不要腐蚀皮纹,否则海绵条可能会粘贴不牢而脱落。仪表板与 A 柱的搭接示意图如图4所示。

根据仪表板的外表面及出风口位置确定仪表板的主拔模方向,一般都取20°~30°,副仪表板拔模方向为垂直方向;根据该方向分析仪表板外表面的各个地方能否顺利脱模,其中仪表板本体等大件的拔模角度至少为 7°,具体还应根据仪表板的表面皮纹深度而定。不可见区域拔模角度不应小于3°,如果小于3°可能拉伤零件表面,产生痕迹。另外,在进行拔模方向及后期的布置方案的选择上,要尽可能的避免使用滑块,因为使用滑块首先会影响外观,在零件表面产生分模线,其次会影响模具寿命,而且模具成本也会相应地增加[5-7]。

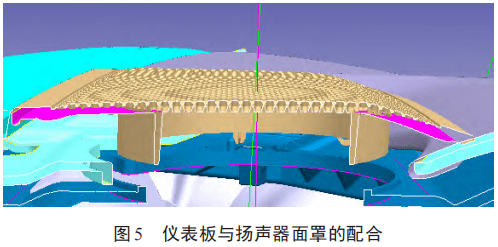

当扬声器面罩布置在仪表板中部上端位置时,扬声器面罩的形状都比较大,卡接处建议使用两个金属卡接机构,间隙推荐0~0.3mm。软质仪表板与扬声器面罩间隙为0,注塑仪表板与扬声器面罩间隙为0.3mm,建议扬声器面罩低于本体面差为1mm。仪表板与扬声器面罩的配合如图5所示。

仪表板与横梁的装配方式有两种形式[8-10],一是普通的分装,即横梁装在车身后,仪表板再装配在横梁上;二是目前流行的集成模块装配(COCKPIT)。两种形式的定位基本是一致的,安装需遵守以下原则:1)仪表板与横梁定位方式的原则是控制6个自由度,X方向需要有大面积贴合限制,作为A基准;主定位控制YZ方向,作为B基准;辅助定位控制Z方向,作为C基准。其中B基准控制4个方向,仪表板的这个定位销或定位块要最先接触到横梁,才能更好地定位。2)螺栓固定分布要均匀,主定位和辅助定位处要有螺栓固定点。3)考虑IP重力因素,设计Z向定位时,可以将定位销与定位孔Z向单边设计0间隙。4)由于仪表板本体长,强度弱,可以适量做过定位控制形变。

A基准:仪表板与横梁接触面(YZ平面),控制X方向。B基准:采用定位销与孔的配合或者方形孔配合,Y方向左右单边留0.1mm~0.2mm间隙,Z方向一边0间隙,一边留0.3mm~0.4mm间隙(考虑自重问题)。主定位附近要有螺栓固定,而且主定位在装配过程中要最先接触。至于BC基准形式可以是定位销与孔配合,也可以是孔与销配合。由于仪表板拔模角度的问题,仪表板定位孔或定位销不是规则的圆形,所以不推荐具体孔径或圆柱直径,只推荐定位的间隙。C基准:Y方向左右单边留2mm间隙,Z方向上面0间隙,Z方向下边留0.3mm~0.4mm间隙,附近要有螺栓固定。紧固件若使用M6螺栓,仪表板上孔的直径为8mm。一般仪表板有10~12个螺栓固定点,前端还有3~5个插销与前围钣金连接。

定位结构及形式有两种,一种是仪表板上是销子,横梁上是孔;另一种是仪表板上是孔,横梁上焊接销子或螺纹柱。考虑横梁焊接柱子精度不好控制,所以推荐仪表板上是销子结构,横梁上打孔。具体实际的要求有以下几点:1)在装配时仪表板主定位销要最先接触到横梁,否则安装定位会有偏差,或者导致定位销划伤。2)定位销强度要好,建议不用实心定位销,塑料销子会有缩痕导致变形,用米字型定位销比较好,但米字型的筋厚度要2mm以上,保证强度。3)要考虑安装导向和拔模角度,推荐定位销长度15mm~20mm,定位销根部直径20mm以上。4)仪表板定位销对应的横梁孔可以在横梁管梁上,也可以在焊接支架上,如果是支架形式,支架要保证足够的强度。

仪表板是乘客高频接触的区域,为验证设计的合理性,避免后续零件试制过程中仪表板区域产生异响而产生额外的修模费,利用有限元分析软件HyperMesh和ABAQUS对仪表板进行仿真分析。首先将由Catia创建的模型导入到HyperMesh软件中进行3D网格划分,有限元模型单元类型为四面体单元,单元尺寸为5mm,单元总数为223567个,节点总数为239584个,约束仪表板与车身连接点的 6个自由度,再通过ABAQUS软件求解,分析仪表板的刚度和强度。从图6、图7可知,此仪表板的刚度分析变形量 1.96mm,满足不小于2mm的规范要求,强度分析其应力值小于材料的屈服强度,满足公司规范要求。

综上所述,笔者从仪表板的分类、仪表板的材料选择、仪表板与前挡玻璃之间密封条的设计、仪表板拔模角度分析、仪表板与扬声器面罩的配合设计以及仪表板与横梁之间的安装定位几方面入手,探讨了汽车仪表板的设计,以为后续车型提供对应的参考。同时利用有限元分析软件对仪表板的刚度、强度做多元化的分析,以验证设计的合理性,分析根据结果得出,此仪表板的设计符合要求。

[1] 崔硕,黎谦,唐运军.仪表板总成布置及人机工程分析[J].企业科技与发展,2009(20):82-85.

[2] 郑宏声,李伟,李伦洪.某SUV仪表板异响问题的分析与整改[J].汽车实用技术,2022,47(1):74-77.

[3] 王珍珍,刘宪,张卫华.高端轻卡仪表板优化设计与实现[J].汽车零部件,2021(12):67-70.

[4] 张志军. 汽车内饰设计概论 [M]. 北京:人民交通出版社,2008.

[5] 曹渡.汽车内外饰设计与实战 [M].北京:机械工业出版社,2017.

[6] 江涛涛,黄哲,邓梦蝶.某汽车副仪表板异响缘由分析[J].时代汽车,2022(11):152-154.

[7] 高世卿.新能源背景下汽车仪表板显示演化研究[J].南方农机,2019,50(22):51.

[10] 杨文叶,姜子敬,朱长春,等.汽车仪表板横梁轻量化技术简介[J].汽车文摘,2021(10):36-39

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。